تاثیر کیفیت بازرسی جوش در ایمنی صنایع

در دنیای امروز، ایمنی در محیطهای کاری همواره اولویت اصلی است، به ویژه در صنایع ساختمانی و پروژههای بزرگ که خطرات زیادی در آنها وجود دارد. یکی از روشهای مؤثر برای افزایش ایمنی در این محیطها، بازرسی جوش است که بهطور مستقیم با ایمنی کارگران و کیفیت پروژهها در ارتباط هستند. بازرسی دقیق جوشها میتواند خطرات احتمالی مانند شکست در نقاط اتصال را شناسایی کرده و از وقوع حوادث پیشگیری کند.

در دنیای امروز، ایمنی در محیطهای کاری همواره اولویت اصلی است، به ویژه در صنایع ساختمانی و پروژههای بزرگ که خطرات زیادی در آنها وجود دارد. یکی از روشهای مؤثر برای افزایش ایمنی در این محیطها، بازرسی جوش است که بهطور مستقیم با ایمنی کارگران و کیفیت پروژهها در ارتباط هستند. بازرسی دقیق جوشها میتواند خطرات احتمالی مانند شکست در نقاط اتصال را شناسایی کرده و از وقوع حوادث پیشگیری کند.

چگونه بازرسی جوش میتواند ایمنی پروژههای ساختمانی و صنعتی را تضمین کند؟

بازرسی جوش یکی از مهمترین فرآیندها در صنعت ساخت و ساز است که بهمنظور ارزیابی کیفیت جوشها و بررسی ایمنی ساختارهای فولادی و بتنی انجام میشود. جوشها، بهویژه در پروژههای ساخت و ساز بزرگ، از اجزای اصلی سازه به شمار میآیند و هر گونه نقص در کیفیت جوشها میتواند منجر به خرابیهای جبرانناپذیر و حتی فاجعههای انسانی و مالی شود.

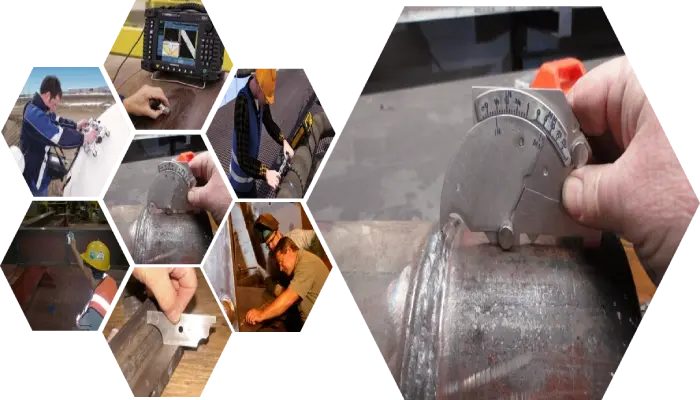

بازرسی جوش بهطور معمول شامل استفاده از تکنیکهای مختلفی نظیر بازرسی بصری، تست غیرمخرب (NDT) و بررسیهای میکروسکوپی است که بهمنظور شناسایی ترکها، نقاط ضعیف و سایر مشکلات ساختاری صورت میگیرد. این نوع بازرسیها به کارشناسان این امکان را میدهند تا مشکلات جوشها را پیش از آن که به یک حادثه بزرگ تبدیل شوند شناسایی و رفع کنند . بازرسی جوش باید بهطور منظم و در فواصل مشخص در طول پروژه انجام شود. این بازرسیها نهتنها بهمنظور اطمینان از کیفیت جوشها بلکه برای جلوگیری از بروز حوادث ناگوار در آینده نیز ضروری است. در بسیاری از صنایع، مانند پتروشیمی، نفت و گاز و نیروگاهها و کارهایی که در ارتفاع انجام میشود بازرسی جوش بهعنوان یکی از الزامات قانونی در نظر گرفته میشود.

آیا بازرسی جوش در ایمنی کار در ارتفاع تاثیر دارد؟

بله، بازرسی جوش در ایمنی کار در ارتفاع تأثیر بسزایی دارد. در کار در ارتفاع، بهویژه هنگام استفاده از طنابهای دسترسی یا تجهیزات مشابه، جوشهای ایجاد شده در سازهها و تجهیزات باید از استحکام و کیفیت بالایی برخوردار باشند. هرگونه نقص یا ضعف در جوشها میتواند منجر به شکست در نقطه اتصال شود که خطرات جدی برای کارکنان در ارتفاع به همراه دارد. بازرسی دقیق جوشها به شناسایی این نقصها کمک کرده و از بروز حوادث و آسیبهای ناشی از خرابی سازهها یا تجهیزات جلوگیری میکند. بنابراین، انجام بازرسیهای منظم و استاندارد بر جوشها در هنگام کار در ارتفاع یکی از راههای مهم در تضمین ایمنی و حفاظت از کارکنان است.

مفهوم کار در ارتفاع با طناب

کار در ارتفاع با طناب به مجموعه فعالیتهایی اطلاق میشود که در آن از طنابهای مخصوص برای انجام وظایف مختلف در ارتفاع استفاده میشود. این روش بهویژه برای تعمیرات، نگهداری و نصب تجهیزات در ساختمانها و سازههای بلند بسیار مفید است. کار در ارتفاع با طناب و بدون نیاز به استفاده از داربستها و تجهیزات سنگین، میتواند سرعت اجرای پروژهها را افزایش دهد و در عین حال خطرات را به حداقل برساند.

این نوع کار نیاز به تخصص و مهارتهای ویژهای دارد. استفاده از طنابهای استاندارد و ابزارهای ایمنی نظیر هارنس و گیرههای ایمنی از ضروریات این روش است. کارگران در این روش باید کاملاً آموزش دیده باشند تا در صورت بروز خطرات، توانایی مقابله با شرایط بحرانی را داشته باشند. همچنین، با استفاده از تجهیزات پیشرفته، امکان انجام کارهایی مانند رنگآمیزی، تعمیرات و نظافت در ارتفاعات بدون ایجاد مزاحمت برای سایر بخشهای پروژه فراهم میشود.

در صنایع ساختمانی، استفاده از کار در ارتفاع با طناب مانند شستشوی نما با راپل علاوه بر افزایش سرعت اجرای کار، میتواند هزینههای پروژه را کاهش دهد، چرا که نیاز به داربستها و تجهیزات پیچیده کاهش مییابد.

انواع روشهای بازرسی جوش

انواع روشهای بازرسی جوش به منظور ارزیابی کیفیت و اطمینان از ایمنی ساختارهای جوشکاری شده استفاده میشود. این روشها به شرح زیر هستند:

-

بازرسی بصری (Visual Inspection): سادهترین و رایجترین روش بازرسی است که در آن جوش بهطور ظاهری بررسی میشود تا مشکلاتی مانند ترکها، ذرات ناخالصی، تخلخل و ناهمواریهای سطحی شناسایی شوند.

-

بازرسی غیرمخرب اولتراسونیک (Ultrasonic Testing - UT): این روش با استفاده از امواج صوتی با فرکانس بالا برای شناسایی نقصهای داخلی جوش از جمله ترکها، تخلخلها و ناهمواریهای ساختاری استفاده میشود.

-

بازرسی رادیوگرافی (Radiographic Testing - RT): در این روش از پرتوهای ایکس یا گاما برای بررسی عیوب داخلی جوش استفاده میشود. این روش میتواند نواقص پنهان در داخل جوش را که بهراحتی قابل مشاهده نیستند، شناسایی کند.

-

بازرسی ذرات مغناطیسی (Magnetic Particle Testing - MT): برای شناسایی ترکها و عیوب سطحی یا نزدیک به سطح جوش در مواد مغناطیسی استفاده میشود. ذرات مغناطیسی بر سطح جوش پاشیده میشوند و ترکها یا نقصها را آشکار میکنند.

-

بازرسی مایع نفوذی (Liquid Penetrant Testing - PT): در این روش، از مایعات نفوذی برای شناسایی نقصهای سطحی جوش استفاده میشود. پس از اعمال مایع نفوذی، با استفاده از روشهای خاص نقصهای سطحی بهراحتی نمایان میشوند.

-

بازرسی صوتی (Acoustic Emission Testing - AET): این روش با استفاده از صدای تولید شده توسط نقصها یا تغییرات در ساختار جوش به شناسایی آسیبها یا ترکها کمک میکند.

هر کدام از این روشها بسته به نوع جوش، نوع ماده و کاربرد صنعت میتوانند انتخاب و استفاده شوند تا از کیفیت جوش و ایمنی ساختارهای جوشکاری شده اطمینان حاصل شود.

اهمیت بازرسی جوش در تضمین ایمنی صنایع

در نهایت، بازرسی دقیق جوشها بهعنوان یکی از ارکان اصلی ایمنی در صنایع، بهویژه در کارهای در ارتفاع، از اهمیت ویژهای برخوردار است. شناسایی بهموقع نقصها و آسیبهای جوشکاری، میتواند خطرات جانی و مالی را کاهش دهد و از بروز حوادث پیشگیری کند. بنابراین، انتخاب روشهای بازرسی مناسب برای هر نوع جوش، نقشی اساسی در حفظ ایمنی و کیفیت سازهها دارد.

این مطلب تبلیغاتی و از سوی سفارش دهنده تهیه شده است و هممیهن آنلاین مسئولیتی درباره چارچوب و محتوای آن ندارد.